છેલ્લા કેટલાક દાયકાઓમાં, મોટાભાગની કંપનીઓ ખામીયુક્ત ઉત્પાદનો અને કાચા માલને રિસાયકલ કરવા માટે નવા પદાર્થો એકત્રિત કરવા, વર્ગીકૃત કરવા, ક્રશ કરવા, દાણાદાર બનાવવા અથવા મિશ્રણ કરવા ટેવાયેલી છે. આ એક પરંપરાગત રિસાયક્લિંગ પદ્ધતિ છે. આ પ્રકારની કામગીરીમાં ઘણા ગેરફાયદા છે:

ગેરલાભ ૧: ભંડોળનો કબજો:ગ્રાહકોના ઓર્ડરનો એક સમૂહ બનાવવા અને તેને અનુરૂપ રબર સામગ્રી ખરીદવા માટે, ઉત્પાદનો ખરીદેલ રબર સામગ્રીનો માત્ર 80% ઉપયોગ કરે છે, જ્યારે સ્પ્રુ 20% રોકે છે, જેનો અર્થ એ થાય કે સ્પ્રુ સામગ્રી માટેના ખરીદી ભંડોળનો 20% બગાડ થાય છે.

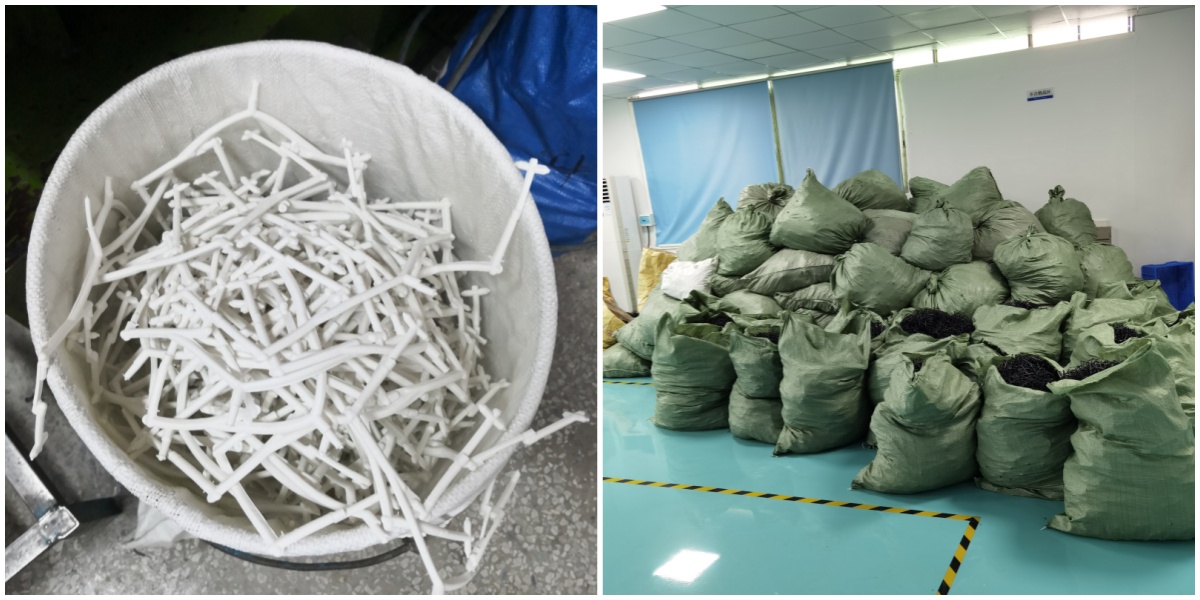

ગેરલાભ ૨: જગ્યા રોકવી:20% સ્પ્રુ મટિરિયલ્સને સંગ્રહ, વર્ગીકરણ, ક્રશિંગ, સંગ્રહ વગેરે માટે સમર્પિત જગ્યામાં ગોઠવવાની જરૂર છે, જેના પરિણામે જગ્યાનો બિનજરૂરી બગાડ થાય છે.

ગેરલાભ ૩:માનવશક્તિ અને ભૌતિક સંસાધનોનો બગાડ: સ્પ્રુ સામગ્રીનો સંગ્રહ, વર્ગીકરણ અને વર્ગીકરણ,કચડી નાખવુંઅને બેગિંગ, પુનર્જીવન અનેદાણાદારીકરણ, વર્ગીકરણ અને સંગ્રહ, વગેરે બધાને પૂર્ણ કરવા માટે મેન્યુઅલ શ્રમ અને ખાસ સાધનોની જરૂર પડે છે. કામદારોને ખર્ચ (પગાર, સામાજિક સુરક્ષા, રહેઠાણ, વગેરે) ની જરૂર પડે છે, અને સાધનો ખરીદવાની જરૂર પડે છે. , સ્થળ અને સંચાલન અને જાળવણી ખર્ચ, આ એન્ટરપ્રાઇઝના દૈનિક કામગીરીના ખર્ચ છે, જે એન્ટરપ્રાઇઝના નફામાં સીધો ઘટાડો કરે છે.

ગેરલાભ ૪: બોજારૂપ વ્યવસ્થાપન:પ્રોડક્શન વર્કશોપમાં ફિક્સ્ડ ડિવાઇસીસ કેશ કર્યા પછી, કલેક્શન, વર્ગીકરણ, ક્રશિંગ, પેકેજિંગ, ગ્રાન્યુલેશન અથવા મિક્સિંગ, સ્ટોરેજ મેનેજમેન્ટ વગેરે માટે ખાસ કર્મચારીઓની વ્યવસ્થા કરવી આવશ્યક છે. ખાસ કરીને ક્રશ્ડ પ્લાસ્ટિકને ક્યારેક સમાન રંગ અને પ્રકારના ઓર્ડરના આગામી બેચ રિસાયકલ ન થાય ત્યાં સુધી સ્ટોક કરવું પડે છે, જેના કારણે તેને નિયંત્રિત કરવું મુશ્કેલ બને છે. તેથી, લગભગ દરેક પ્લાસ્ટિક ફેક્ટરીમાં મોટી માત્રામાં ક્રશ્ડ મટિરિયલ્સ (અથવા સ્પ્રુઝ મટિરિયલ્સ) સંગ્રહ કરવાની ઘટના જોવા મળે છે, જે ભારે બોજ અને મુશ્કેલી બની ગઈ છે.

ગેરલાભ ૫: ડાઉનગ્રેડેડ ઉપયોગ:ઊંચી કિંમતના રબર મટિરિયલ્સ દ્વારા ઉત્પાદિત સ્પ્રુસને ફક્ત ડાઉનગ્રેડ કરી શકાય છે અને રિસાયકલ કરવામાં આવે તો પણ તેનો ઉપયોગ કરી શકાય છે. ઉદાહરણ તરીકે, સફેદ સ્પ્રુસનો ઉપયોગ ફક્ત કાળા ઉત્પાદનો માટે જ થઈ શકે છે.

ગેરલાભ ૬: બહુવિધ પ્રદૂષણનો ઉપયોગ:સ્પ્રુસ સામગ્રીને મોલ્ડમાંથી બહાર કાઢ્યા પછી, તેનું તાપમાન ઘટવા લાગે છે અને તે હવાના સંપર્કમાં આવે છે. આ સમયે, ભૌતિક ગુણધર્મો બદલાવા લાગે છે. સપાટી પર સ્થિર વીજળીને કારણે, હવામાં ધૂળ અને પાણીની વરાળને શોષી લેવી સરળ બને છે, જેના કારણે ભેજ અને પ્રદૂષણ થાય છે. સ્પ્રુસ પર સંગ્રહ, ક્રશિંગ અને દાણાદાર પ્રક્રિયાઓ દરમિયાન, તે અનિવાર્ય છે કે વિવિધ રંગો અને સામગ્રીના રબર સામગ્રી મિશ્ર અને દૂષિત થાય, અથવા અન્ય અશુદ્ધિઓ મિશ્ર અને દૂષિત થાય.

ગેરલાભ ૭: પર્યાવરણીય પ્રદૂષણ:કેન્દ્રીયકૃત ક્રશિંગ દરમિયાન, અવાજ ખૂબ મોટો હોય છે (૧૨૦ ડેસિબલથી વધુ), ધૂળ ઉડે છે અને વાતાવરણ પ્રદૂષિત થાય છે.

ગેરલાભ ૮: ઓછી ગુણવત્તા:પ્લાસ્ટિકમાં જ સ્થિર વીજળી હોય છે, જે હવામાં ધૂળ અને ભેજને સરળતાથી શોષી શકે છે, અને ગંદકીથી દૂષિત અથવા અશુદ્ધિઓ સાથે ભળી પણ શકે છે, જેના કારણે પ્લાસ્ટિકના ભૌતિક ગુણધર્મો - તાકાત, તાણ, રંગ અને ચમક - ને નુકસાન થશે, અને ઉત્પાદન છાલ અને પંજાના નિશાન, લહેરો, રંગ તફાવત, પરપોટા અને અન્ય અનિચ્છનીય ઘટનાઓ દેખાશે.

ગેરલાભ 9: છુપાયેલા જોખમો:એકવાર ઉત્પાદન પહેલાં દૂષિત રબર સામગ્રી શોધી ન શકાય, તો ઉત્પાદિત ઉત્પાદનોને બેચમાં સ્ક્રેપ કરવામાં આવવાનું છુપાયેલું જોખમ રહેશે. ગુણવત્તા નિરીક્ષણ પ્રક્રિયાઓ કડક હોવા છતાં, તમારે હજુ પણ માનસિક તાણનો ત્રાસ સહન કરવો પડશે.

પ્લાસ્ટિક કાચો માલ ઉત્પાદન પ્લાન્ટ માટે સૌથી મોટો લાંબા ગાળાનો ખર્ચ બોજ છે. ખર્ચ ઘટાડવા માટે, કોઈપણ સ્તરના ઉત્પાદનોના ઉત્પાદકો એક વૈજ્ઞાનિક રિસાયક્લિંગ પદ્ધતિ માટે આતુર છે જે ઉપરોક્ત ખામીઓને સુધારે છે જેથી કંપનીનો નફો મહત્તમ થાય અને તેને ખોવાથી બચાવી શકાય. એન્ટરપ્રાઇઝના ટકાઉ સંચાલનને સુનિશ્ચિત કરવા માટે બિનજરૂરી કચરો ટાળો.

ઉપરોક્ત સમસ્યાઓ કેવી રીતે ઉકેલવી તે જાણવા માંગો છો? ચાલોZAOGE પ્લાસ્ટિક કેરુશરતમારી સમસ્યાઓ ઉકેલવામાં મદદ કરો!

પોસ્ટ સમય: એપ્રિલ-૨૪-૨૦૨૪