સ્થળ પર વ્યવસ્થાપન એ વૈજ્ઞાનિક ધોરણો અને પદ્ધતિઓનો ઉપયોગ છે જે ઉત્પાદન સ્થળ પર વિવિધ ઉત્પાદન પરિબળોનું વાજબી અને અસરકારક રીતે આયોજન, આયોજન, સંકલન, નિયંત્રણ અને પરીક્ષણ કરે છે, જેમાં લોકો (કામદારો અને સંચાલકો), મશીનો (ઉપકરણો, સાધનો, વર્કસ્ટેશન), સામગ્રી (કાચો માલ), પદ્ધતિઓ (પ્રક્રિયા, પરીક્ષણ પદ્ધતિઓ), પર્યાવરણ (પર્યાવરણ) અને માહિતી (માહિતી)નો સમાવેશ થાય છે, જેથી તેઓ હેતુ પ્રાપ્ત કરવા માટે સારી સંયોજન સ્થિતિમાં હોય.ઉચ્ચ-ગુણવત્તા, ઉચ્ચ-કાર્યક્ષમતા, ઓછો વપરાશ, સંતુલિત, સલામત અને સંસ્કારી ઉત્પાદન.

નીચેની 20 સૌથી મૂળભૂત વિગતોમાં નિપુણતા મેળવવી આવશ્યક છે:

1. લો-વોલ્ટેજ સાધનો ભૂલથી ઉચ્ચ વોલ્ટેજ સાથે જોડાયેલા ન રહે તે માટે, સોકેટનો વોલ્ટેજ બધા પાવર સોકેટ્સ ઉપર ચિહ્નિત થયેલ છે.

2. બધા દરવાજા દરવાજાની આગળ અને પાછળ ચિહ્નિત થયેલ છે જેથી દરવાજો "ધક્કો મારવો" જોઈએ કે "ખેંચવો" જોઈએ તે દર્શાવી શકાય. તે દરવાજાને નુકસાન થવાની શક્યતાને ઘણી રીતે ઘટાડી શકે છે અને સામાન્ય પ્રવેશ અને બહાર નીકળવા માટે પણ ખૂબ અનુકૂળ છે.

3. તાત્કાલિક ઉત્પાદિત ઉત્પાદનોની સૂચના પત્રક બીજા રંગ દ્વારા અલગ પડે છે, જે તેમને ઉત્પાદન લાઇન, નિરીક્ષણ, પેકેજિંગ અને શિપમેન્ટ વગેરેને પ્રાથમિકતા આપવાનું સરળતાથી યાદ અપાવી શકે છે.

૪. અંદર ઉચ્ચ દબાણવાળા બધા કન્ટેનર, જેમ કે અગ્નિશામક, ઓક્સિજન સિલિન્ડર, વગેરે, મજબૂત રીતે જોડાયેલા હોવા જોઈએ. આનાથી અકસ્માતોની શક્યતા ઓછી થઈ શકે છે.

5. જ્યારે કોઈ નવી વ્યક્તિ પ્રોડક્શન લાઇન પર કામ કરી રહી હોય, ત્યારે નવા વ્યક્તિના હાથ પર "નવોદિત ઓપરેશન" ચિહ્નિત કરો જેથી તેને યાદ આવે કે તે હજુ પણ શિખાઉ છે, અને બીજી બાજુ, લાઇન પરના QC કર્મચારીઓને તેની ખાસ કાળજી લેવા દો.

6. જે દરવાજાઓમાં લોકો ફેક્ટરીમાં પ્રવેશ કરે છે અને બહાર નીકળે છે પરંતુ હંમેશા બંધ રાખવાની જરૂર પડે છે, તેના માટે દરવાજા પર એક લીવર ઇન્સ્ટોલ કરી શકાય છે જે "આપમેળે" બંધ થઈ શકે છે. એક તરફ, તે ખાતરી કરી શકે છે કે દરવાજો હંમેશા બંધ રહે છે, અને બીજી તરફ, દરવાજો નુકસાન થવાની શક્યતા ઓછી છે (કોઈ પણ દરવાજો ખોલવા અને બંધ કરવા દબાણ કરશે નહીં).

૭. ફિનિશ્ડ પ્રોડક્ટ્સ, સેમી-ફિનિશ્ડ પ્રોડક્ટ્સ અને કાચા માલના વેરહાઉસની સામે, દરેક પ્રોડક્ટની મહત્તમ અને ન્યૂનતમ ઇન્વેન્ટરી નક્કી કરવામાં આવે છે, અને વર્તમાન ઇન્વેન્ટરી ચિહ્નિત કરવામાં આવે છે. વાસ્તવિક ઇન્વેન્ટરી પરિસ્થિતિ સ્પષ્ટ રીતે જાણી શકાય છે. વધુ પડતી ઇન્વેન્ટરી અટકાવો અને ક્યારેક માંગમાં હોય તેવા ઉત્પાદનને સ્ટોકની બહાર ન થવા દો.

8. પ્રોડક્શન લાઇનના સ્વિચ બટનનો ઉપયોગ કરીને પાંખની સામે ન રહેવાનો પ્રયાસ કરો. જો તેને ખરેખર પાંખની સામે રાખવાની જરૂર હોય, તો રક્ષણ માટે બાહ્ય કવર ઉમેરવું શ્રેષ્ઠ છે. આ પાંખમાંથી પસાર થતા વાહનોને આકસ્મિક રીતે બટનો અથડાતા અને બિનજરૂરી અકસ્માતો થતા અટકાવી શકે છે.

9. ફેક્ટરી કંટ્રોલ સેન્ટરમાં કંટ્રોલ સેન્ટરના ફરજ પરના કર્મચારીઓ સિવાય બહારના લોકોને પ્રવેશવાની મંજૂરી નથી. અપ્રસ્તુત કર્મચારીઓની "જિજ્ઞાસા" ને કારણે થતા મોટા અકસ્માતોને અટકાવો.

૧૦. વિવિધ મીટર જેમ કે એમીટર, વોલ્ટમીટર અને પ્રેશર ગેજ જે મૂલ્યો દર્શાવવા માટે પોઇન્ટર પર આધાર રાખે છે, સામાન્ય કામગીરી દરમિયાન પોઇન્ટર ક્યાં હોવો જોઈએ તે શ્રેણીને ચિહ્નિત કરવા માટે એક સ્પષ્ટ માર્કરનો ઉપયોગ કરો. આનાથી સામાન્ય કામગીરી દરમિયાન ઉપકરણ સામાન્ય છે કે નહીં તે જાણવાનું સરળ બને છે.

૧૧. સાધનો પર દર્શાવવામાં આવેલા તાપમાન વિશે વધુ પડતું વિશ્વાસ ન કરો. નિયમિતપણે પુષ્ટિકરણનું પુનરાવર્તન કરવા માટે ઇન્ફ્રારેડ થર્મોમીટરનો ઉપયોગ કરવો જરૂરી છે.

૧૨. પહેલો ટુકડો ફક્ત તે દિવસે ઉત્પાદિત થયેલા પહેલા ટુકડાનો જ ઉલ્લેખ કરતો નથી. નીચે આપેલા શબ્દો "પ્રથમ ટુકડાઓ" જેવા છે: દૈનિક શરૂઆત પછીનો પહેલો ટુકડો, રિપ્લેસમેન્ટ પછીનો પહેલો ટુકડો, મશીન નિષ્ફળતા સમારકામ પછીનો પહેલો ટુકડો, મોલ્ડ અને ફિક્સ્ચર સમારકામ અથવા ગોઠવણ પછીનો પહેલો ટુકડો, ગુણવત્તા સમસ્યા પ્રતિરોધક પગલાં પછીનો પહેલો ટુકડો, ઓપરેટરને બદલ્યા પછીનો પહેલો ટુકડો, ઓપરેટિંગ શરતો રીસેટ થયા પછીનો પહેલો ટુકડો, પાવર નિષ્ફળતા પછીનો પહેલો ટુકડો, કામ પૂર્ણ કરતા પહેલાનો પહેલો ટુકડો, વગેરે.

૧૩. લોકીંગ સ્ક્રૂ માટેના બધા સાધનો ચુંબકીય છે, જેના કારણે સ્ક્રૂ કાઢવાનું સરળ બને છે; જો સ્ક્રૂ વર્કબેન્ચ પર પડે છે, તો તેમને શોષવા માટે ટૂલના ચુંબકત્વનો ઉપયોગ કરવો પણ ખૂબ જ સરળ છે.

૧૪. જો પ્રાપ્ત થયેલ કાર્ય સંપર્ક ફોર્મ, સંકલન ફોર્મ, વગેરે સમયસર પૂર્ણ ન થઈ શકે અથવા પૂર્ણ ન થઈ શકે, તો તે સમયસર કારણો સાથે લેખિત સ્વરૂપમાં જારી કરનાર વિભાગને સબમિટ કરવા જોઈએ.

૧૫. પ્રોડક્શન લાઇન લેઆઉટ જે પરિસ્થિતિઓને મંજૂરી આપે છે તે હેઠળ, સમાન ઉત્પાદનોને વિવિધ પ્રોડક્શન લાઇન અને વિવિધ વર્કશોપમાં ઉત્પાદન માટે ફાળવવાનો પ્રયાસ કરો, જેથી સમાન ઉત્પાદનોના મિશ્રણની શક્યતા ઓછી થાય.

૧૬. પેકેજિંગ, સેલ્સ, સેલ્સમેન વગેરેને ઉત્પાદનોના રંગીન ચિત્રો આપો જેથી તેઓ ઉત્પાદનોને ભૂલથી સમજી ન શકે.

૧૭. પ્રયોગશાળામાં બધા જ સાધનો દિવાલ પર લટકાવવામાં આવે છે, અને તેમના આકાર દિવાલ પર દોરવામાં આવે છે. આ રીતે, એકવાર સાધન ઉધાર લીધા પછી તે જાણવું ખૂબ જ સરળ છે.

૧૮. આંકડાકીય વિશ્લેષણ અહેવાલમાં, દરેક બીજી લાઇન પૃષ્ઠભૂમિ રંગ તરીકે છાંયો હોવી જોઈએ, જેથી અહેવાલ વધુ સ્પષ્ટ દેખાય.

૧૯. કેટલાક મહત્વપૂર્ણ પરીક્ષણ સાધનો માટે, દૈનિક "પ્રથમ ટુકડો" નું પરીક્ષણ ખાસ પસંદ કરેલા "ખામીયુક્ત ટુકડાઓ" સાથે કરવામાં આવે છે, અને કેટલીકવાર તે સ્પષ્ટપણે જાણી શકાય છે કે સાધનોની વિશ્વસનીયતા જરૂરિયાતોને પૂર્ણ કરે છે કે નહીં.

20. મહત્વપૂર્ણ દેખાવ ધરાવતી કેટલીક પ્રોડક્ટ્સ માટે, લોખંડના પરીક્ષણ સાધનોનો ઉપયોગ કરવો જરૂરી નથી. કેટલાક ઘરે બનાવેલા પ્લાસ્ટિક અથવા લાકડાના પરીક્ષણ સાધનોનો ઉપયોગ કરી શકાય છે, જેથી ઉત્પાદન પર ખંજવાળ આવવાની શક્યતા ઓછી થાય છે.

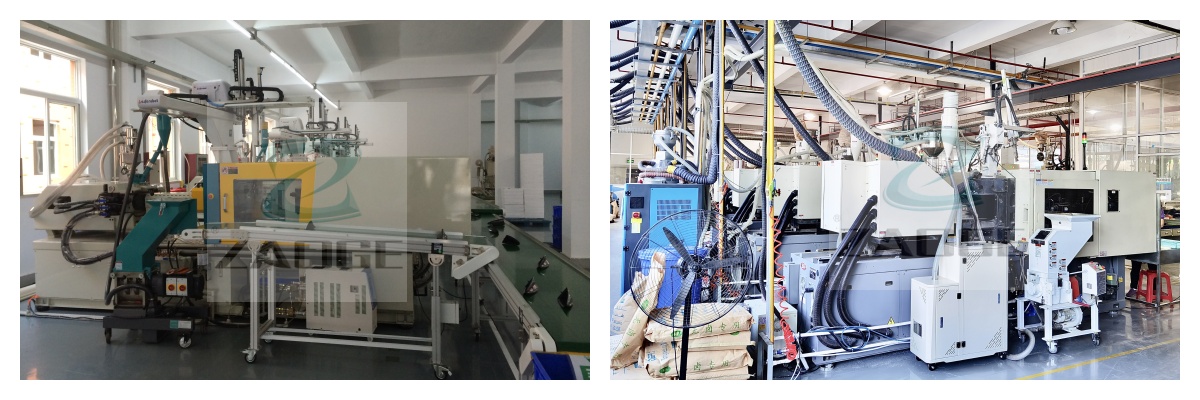

ઇન્જેક્શન મોલ્ડિંગ વર્કશોપ દરરોજ સ્પ્રુ અને રનર્સનું ઉત્પાદન કરે છે, તો પછી આપણે ઇન્જેક્શન મોલ્ડિંગ મશીનો દ્વારા ઉત્પાદિત સ્પ્રુ અને રનર્સને કેવી રીતે સરળ અને અસરકારક રીતે રિસાયકલ કરી શકીએ? તેને છોડી દોઇન્જેક્શન મોલ્ડિંગ મશીનો માટે ZAOGE પર્યાવરણીય સંરક્ષણ અને સામગ્રી-બચત સહાયક ઉપકરણ.તે એક રીઅલ-ટાઇમ હોટ ગ્રાઇન્ડેડ અને રિસાયકલ સિસ્ટમ છે જે ખાસ કરીને ઉચ્ચ-તાપમાનવાળા સ્ક્રેપ સ્પ્રુ અને રનર્સને ગ્રાઇન્ડ કરવા માટે રચાયેલ છે. સ્વચ્છ અને સૂકા ગ્રાઇન્ડેડ કણોને ડાઉનગ્રેડ કરવાને બદલે ઉપયોગ માટે ઉચ્ચ-ગુણવત્તાવાળા કાચા માલમાં રૂપાંતરિત કરવામાં આવે છે.તે કાચા માલ અને પૈસા બચાવે છે અને વધુ સારા ભાવ નિયંત્રણ માટે પરવાનગી આપે છે.

પોસ્ટ સમય: જુલાઈ-૧૮-૨૦૨૪